¿Qué es el IML?

Es un sistema mediante el cual las etiquetas se integran en la superficie de un plastico, pasando a formar parte de este. Las etiquetas para IML son impresas por sistemas de flexografía o litografía, se pueden hacer con muchos colores y altísima calidad. Junto con las etiquetas autoadhesivas son los sistemas de decoración que permiten lograr la mejor apariencia del envase, con la ventaja de que al estar moldeadas íntegramente con el producto las etiquetas IML no se desprenden ni se rayan.

¿Cómo es el proceso de fabricación?

El proceso de fabricación de IML se suele realizar por varias partes. Las etiquetas se imprimen en un sustrato especial, la tinta se protege con barniz o con sobrelaminado, y las etiquetas impresas se troquelan y se apilan. Estas etiquetas cortadas previamente se transfieren al fabricante del recipiente para realizar el proceso de moldeo. Después de moldear el recipiente o pieza con la etiqueta, se envía a la marca para el proceso de rellenado.

El material de la etiqueta suele ser el mismo o tener la misma composición química que el material del recipiente, debido a que cuando se funden dos plásticos mediante calor, para alcanzar una combinación adecuada, los materiales deben tener una composición química similar. Además, si el recipiente y la etiqueta están fabricados con el mismo material, su reciclaje es mucho más sencillo y productivo, ya que no se necesitan procesos de separación. El envase de IML se puede reciclar en su totalidad.

Los principales tipos de sustratos para recipientes son el polipropileno (PP, el tipo más usado en el sector de IML. Se usa principalmente para comercio de bienes de consumo inmediato), polietileno (PE, usado principalmente en el mercado de moldeo por soplado para botellas), poliestireno (PS, usado en los mercados de comida rápida y dulces, como vasos para sopas y cajas de chocolate), acrilonitrilo butadieno estireno (ABS, usado para productos de larga duración, como fiambreras), policarbonato (PC, usado para productos transparentes, como vasos de cerveza y piezas de automóviles) y poliéster (PET, usado para aplicaciones de altas temperaturas y alta resistencia). A veces, se usa una combinación de tipos de resina para obtener varias características para la pieza deseada, como la combinación de ABS-PC que se usa en el sector del automóvil para las decoraciones del salpicadero.

¿Cómo se fija las etiquetas al producto?

Primeramente hay que definir que tipo de moldeado se va a utilizar para generar el producto. El moldeado de una pieza se puede realizar por 3 metodos distintos: Inyección, Soplado y Termoformado.

El proceso de moldeo por inyección está formado por la inyección de un polímero de plástico fundido y caliente en un molde de acero. La etiqueta impresa se coloca anteriormente en el interior del mismo molde. Cuando la etiqueta entra en contacto con el polímero fundido en el interior del molde, los dos se fusionan. Después, la masa se enfría y se solidifica con la forma del molde y con la etiqueta fusionada al recipiente o a la pared de la pieza. Este proceso suele usarse para recipientes pequeños (de hasta 1 kg) con tapas, en el sector alimenticio y de productos perecederos, para productos como helado, queso, mantequilla y crema agria.

El moldeo por soplado es una técnica usada para la producción de piezas de plástico huecas. La etiqueta se coloca en el interior del molde de acero con anterioridad. A continuación, se introduce el material plástico caliente ya extruido y el molde de dos piezas se cierra sobre este. Con aire caliente a alta presión (“soplado”), el plástico se expande con la forma del molde y se fusiona con la etiqueta colocada en las paredes del molde. Suele usarse para botellas y recipientes grandes (de hasta 5 kg), para productos de salud y belleza (por ejemplo, champú, lociones), y para otros productos como aceites de motor y productos de limpieza del hogar.

El proceso de termoformado, al contrario que las técnicas por inyección y mediante soplado, el material de moldeo termoplástico (en estado de bobina o de hoja) se carga en la prensa de moldeo. El proceso usa calor y presión para dar forma al material. Al igual que con el resto de los procesos de moldeo, la etiqueta se coloca en el interior del molde con anterioridad y, cuando entra en contacto con el polímero calentado del interior del molde, se fusionan. Después, la masa se enfría y se solidifica con la forma del molde y con la etiqueta fusionada al recipiente o a la pared de la pieza. Suele usarse para recipientes pequeños (igual que con el moldeo por inyección) para productos del sector alimenticio y productos perecederos.

Una vez definido el método de moldeado, la etiqueta puede fijarse al molde mediante vacío o por estática. El método escogido tiene mucha incidencia en el costo de la etiqueta y del molde. Mientras que para las etiquetas sujetadas por vacío se pueden emplear sustratos convencionales que no retengan estática, y por tanto son más baratas, las etiquetas que se adhieren por estática requieren materiales más especializados que puedan ser cargados estáticamente, por lo que son más costosas y difíciles de producir.

¿Qué ventajas ofrece el IML?

El etiquetado en molde ofrece varias ventajas importantes:

Máxima calidad de impresión: La técnica de impresión offset garantiza imágenes de alta resolución. Además, se pueden decorar todos los lados de un recipiente con una sola etiqueta.

Fuerte e higiénico: Las etiquetas en molde resisten la humedad y los grandes cambios de temperatura. Las etiquetas en molde son también resistentes a los arañazos, no se agrietan y no se arrugan.

Menos tiempo de producción y costes de producción reducidos: Durante el proceso de etiquetado en molde se producen y decoran recipientes en un solo paso. El almacenamiento de recipientes en blanco es innecesario, el coste del almacenamiento y transporte pertenece al pasado.

Respetuoso con el medio ambiente: El etiquetado en molde es ecológico: el envase y la etiqueta se componen del mismo material y, por lo tanto, pueden ser totalmente reciclados.

Amplia gama de opciones de aspecto y tacto: El mismo producto de envasado plástico puede ser decorado con una amplia gama de diferentes materiales, tintas y lacas. Esto le permite diferenciar su producto en el estante.

Cambios de diseño rápidos: Sólo se necesita un cambio de un diseño de etiqueta a otro en la automatización de IML para hacer una modificación rápida. No hay casi pérdida de producción durante la puesta en marcha de un nuevo diseño.

Hoy en día los robots colaborativos o cobots son usados por empresas de todos los tamaños. Sus reducidas dimensiones, su fácil uso, su versatilidad y rentabilidad hacen que la robótica colaborativa esté al alcance también de las pymes, permitiendolas competir en un mercado global cada vez más competitivo.

Hoy en día los robots colaborativos o cobots son usados por empresas de todos los tamaños. Sus reducidas dimensiones, su fácil uso, su versatilidad y rentabilidad hacen que la robótica colaborativa esté al alcance también de las pymes, permitiendolas competir en un mercado global cada vez más competitivo. 1. Relocalizable en distintas instalaciones. Los cobots son muy flexibles a la hora de integrarlos en nuevos procesos ya que se pueden mover con mucha facilidad. Los brazos robóticos son muy ligeros y los puede transportar una sola persona. Además, se pueden montar en cualquier superficie: en horizontal, en vertical incluso en el techo. Se integran con mucha facilidad en nuevos procesos, permitiendo la automatización de cualquier tarea.

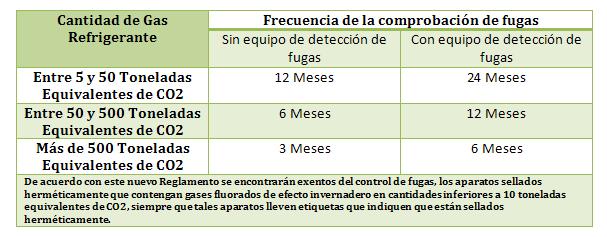

1. Relocalizable en distintas instalaciones. Los cobots son muy flexibles a la hora de integrarlos en nuevos procesos ya que se pueden mover con mucha facilidad. Los brazos robóticos son muy ligeros y los puede transportar una sola persona. Además, se pueden montar en cualquier superficie: en horizontal, en vertical incluso en el techo. Se integran con mucha facilidad en nuevos procesos, permitiendo la automatización de cualquier tarea. Además de realizar un mantenimiento preventivo, para tener los equipos preparados para estos meses, hay que tener en cuenta, que este tipo de máquinas contiene gases refrigerantes. Estos gases están sujetos a una

Además de realizar un mantenimiento preventivo, para tener los equipos preparados para estos meses, hay que tener en cuenta, que este tipo de máquinas contiene gases refrigerantes. Estos gases están sujetos a una

Los rectificadores están sometidos a altas corrientes y prolongados períodos de operación continua, lo que tarde o temprano termina por afectar a los diferentes elementos que lo componen, modificando sus características eléctricas, generando un mayor consumo de energía y problemas de eficiencia en la operación, etc.

Los rectificadores están sometidos a altas corrientes y prolongados períodos de operación continua, lo que tarde o temprano termina por afectar a los diferentes elementos que lo componen, modificando sus características eléctricas, generando un mayor consumo de energía y problemas de eficiencia en la operación, etc.